- 热门产品

- 关键词

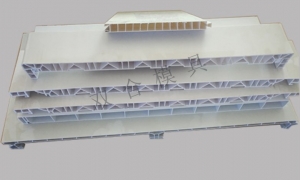

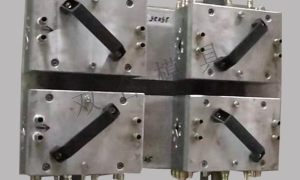

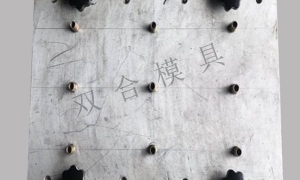

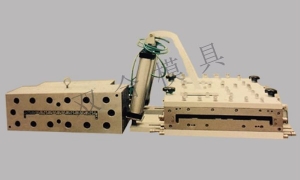

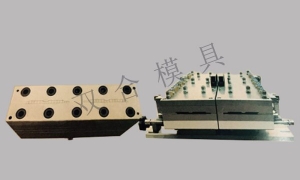

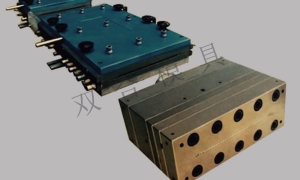

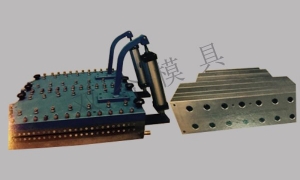

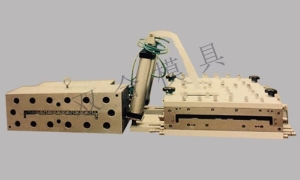

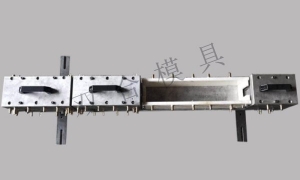

- 异型材模具

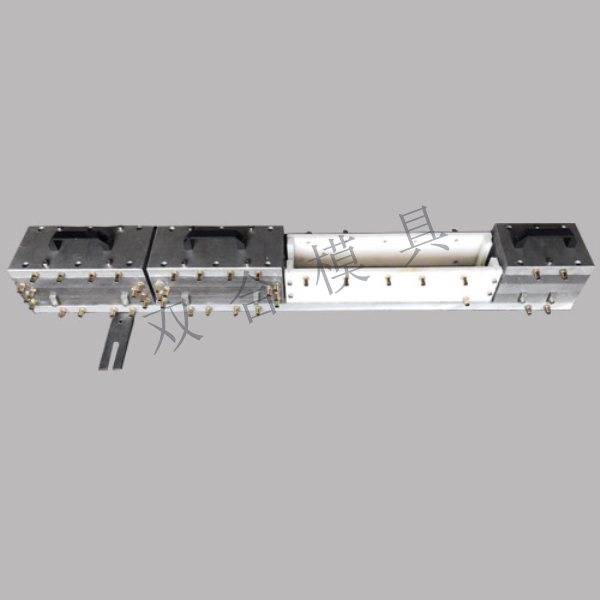

PVC异型材模具调试常见问题分析

PVC异型材模具调试常见问题分析

一、 堵模

在口模出口处,如果型坯各部分的平均速度相等,若不考虑自重的影响,那么均匀挤出的型坯还要受到三方面的作用:

(1)熔体离模膨胀;

(2)型坯牵伸收缩;

(3)型坯冷却收缩。

当口模出口处的型坯在牵引机的作用下,所产生的牵引速度小于型坯的挤出速度时就会产生堵模现象。

产生堵模的原因主要有以下几点:

1. 牵引机打滑、牵引力太小。(清除型材表面的水,调整上下履带的正压力) 2. 牵引机转速不稳定、时快时慢。(检查牵引机) 3. 物料过塑,型坯无法支撑牵引力(降低机筒温度) 4. 温度失控,某一侧出料偏快。(检查热电偶) 5. 定型模或水箱真空度太大,型材所受阻力大。(调整真空) 6. 配方中润滑剂过量,流动性太强,挤出速度不稳定。(调整润滑剂比例) 7. 定型模进料端爪口处入料斜度过小过短。(加长入料斜面*) 8. 爪口处出料偏快(吹气冷却或停机修出料*)9. 定型模爪口处缝隙前大后小(检查定型模定位系统及型板是否错装)

二、 振动

型材在牵引过程中所受到的阻力过大,就会产生振动现象(三佳称作“打抖”)。型材生产时若振动必定在型材表面形成垂直于牵引方向的振纹,严重影响型材表观质量,并且对模具的磨损比较快,影响模具寿命。产生阻力的原因主要有两方面,一方面是生产时真空太强。另一方面是模具尺寸不合理。修模时先保证在合理的真空前提下来修理模具尺寸,合理的真空是指在保证型材的外形尺寸和大面平整度的情况下朂小的真空度。去除阻力优先考虑修理定型块,并且注意要保证形状控制点的尺寸。图一中四处A点为产品的外形尺寸控制点,若型材外形尺寸已经在零位或负差,此时就不能再采用去除材料的方式修理A点。B点尺寸要注意压条装配后的配合尺寸,若B点让位过多,在负压的作用下,压条槽上爪凸出,造成压条外翻,配合尺寸大。

若修理定型块无法完全去除阻力,再考虑修理定型模,由于整根型材不可通过定型模,可以用锯条锯型材的一部分来通过定型模的方式来感觉阻力大小。振动有时是修理其它问题不当造成的,尤其是在爪口处熔焊后,相对应部位要注意让位。

尽量不要采用在定型模入口处滴油或在水箱中加肥皂等非常规手段消除振动现象,否则会污染冷却水,小水孔容易被水垢堵塞。

三、 喘气

在生产过程中型坯不能稳定的进入定型模,时而与定型模接触,时而分开,就象人剧烈运动后呼吸很急促,这种现象称作喘气。喘气朂直观的表现是定型模一的真空表一直在不停的摆动。喘气现象相对型材的其它常见问题是比较难以修理的一个问题。产生喘气的原因可从以下几个方面考虑:

1. 阻力。喘气时定型的阻力不会太大,太大就会振动,由于阻力不明显,就不易发现。此时可以通过局部成型的方法来找阻力,如平开框先将悬壁处完全成型,并计时,按照牵引速度来计算大约是从多少块定型块后开始有问题。然后再依次单独试各爪口。

2. 真空。喘气时真空肯定不稳定,这时需将各段定型模之间以及定型模与水箱之间可能漏气的地方密封。密封后若真空过大可能会造成阻力大,可在机床上打开几个真空口放气。

3. 型坯过塑,型坯定型中不能很好的传递牵引力,此时适当降低机筒温度。

4. 爪口处出料太慢,充不满定型模造成漏气。

四、 型材尺寸超差

1. 外形尺寸

外形尺寸超差要首先考虑形状控制点的尺寸是否正确。外形走正差时,可直接将后面定型块让位,外形走负差时,与名义尺寸相差较大时,需加大定型模的形状控制点的尺寸。相差较少时,可直接补焊水箱一前面定型块的形状控制点的尺寸,此时一定要注意相应部位要让位。否则可能会出现抖、喘现象。

若形状控制点尺寸正确,爪口处尺寸肯定偏小,此时可加大供料,使爪口处成型饱满以使外形尺寸达到公差要求。

型材若是整个上下面尺寸偏小,要注意是否为牵引机的压力过大造成。

2. 壁厚尺寸

修理壁厚时严禁修口模尺寸

3. 功能卡口尺寸

对于胶条口或压条口尺寸若偏大,先注意型状控制点A是否正确,若外形走正差可修理A点,若外形在零位或走负差,则需修理B点。

对于胶条口或压条口尺寸若偏小,先注意型状控制点A是否正确,若外形走负差可修理A点,若外形在零位或走正差,则需修理B点。

若需修形状控制点A尺寸,去除材料时从后面定型块修理,增加材料时尽量从定型模一开始补焊。

若尺寸偏小在A点补焊,需在外侧作让位处理。

以上修理方案是在爪口出料与大面一致或略慢于大面的前提下。

4. 配合尺寸

主型材与压条配合后常有配合尺寸A偏大的情况出现,此时需根据实际生产情况来决定修理压条还是修理主材来解决。若修理压条可将压条上的B尺寸减小来使压条“内扣”从而解决问题,减小压条B尺寸可以修理C点或D点,修理C点时可将机头与定型都“挑角”,受到分型的影响,定型模上C点不太容易修,而D点可以直接通过铣床加工,相对比较方便。若修理主材,需使主材上的B尺寸加大,加大B尺寸可以在E点的定型块上补焊或在F点铣去0.1mm-0.2mm(在小面外形尺寸走负差或零位时,优先采用铣F点的方式来修配合)

五、 型材型状超差

1. 型材弯曲

型材弯曲的根本原因是型材在生产过程中在型材内部有残余应力,而形成残余应力主要有两个原因,一是冷却不同步,另一个是型材在牵引时各部分所受到的阻力不一致。 因冷却不同步造成弯曲主要有以下几种情况:

A. 模头出料不均匀,各处壁厚差异较大,此时若定型各部分的冷却效率一致,型材易向壁厚较厚一侧弯曲;

B. 模头加热系统失控,造成出料不均;

C. 定型模冷却系统不合理各部分冷却效率不一致,若型材向N侧弯曲,则可堵W一侧水孔或加大N侧的真空。(闷W一侧定型块上过水孔非常有效)

D. 牵引速度过快,由于定型冷却系统不可能各部分冷却效率都一致,在速度慢时,都能满足冷却定型要求,冷却效率差异起不到主导作用,但当挤出速度太快,冷却效率差的一侧已无法满足冷却定型的要求,型材就会向冷却效率差的一侧弯曲。 因阻力原因造成弯曲主要有以下几种情况:

A. 定型直线度不对

B. 牵引机上下履带速度不一致

C. 型材各部分阻力不一致,主要表在大面与爪口阻力不一致。 修理型材弯曲问题时,有时会感到很无奈,使用了各种办法,型材都无动于衷。这是因为弯曲是由冷却和阻力共同作用的结果。例如如图的推拉框,向左向右弯曲都有可能。已知条件是,爪口侧的冷却效率好于导轨一侧,(因为爪口处单壁多,均为双面冷却),型材若向导轨一侧弯曲时,就不易判断是阻力原因还是弯曲原因造成的弯曲,因为加大真空使型材紧贴定型模,虽然冷却效率加大,但同时也加大的导轨一侧的阻力。此时可将定型块爪口一侧的过水孔闷严,减小爪口侧的冷却效率,然后再将导轨侧的定型块拐角让位减小阻力。

型材若向爪口一侧弯曲,说明爪口一侧的阻力要比导轨一侧大,此时可将定型块导轨一侧的过水孔闷严,减小导轨侧的冷却效率,然后再减小爪口一侧的定型块阻力。

尽量不采用调整水箱直线度的方法来消除弯曲,因为调整后阻力大,模具磨损快,且阻力太大,对型材的物理性能有一定的影响。不论何种原因引起的弯曲,都可以通过增加烘烤装置来消除内应力来解决弯曲的问题。此外可以将定型模与水箱之间脱开一段距离,让型材自由冷却一段时间来消除内应力,此时需注意距离不可太长,否则型材外形形状无法保证。

2. 型材角尺度

同一根型型材锯成两段后,在水平面上放平后出现如图所示的缝隙A称作型材的角尺度超差。型材角尺度超差是因为型材本身扭曲造成的,扭曲有左右扭曲和上下扭曲两种情况。

左右扭曲非常容易修理,通过在定型模上型板上装偏心键或直接在定型块一侧补焊,另一侧让位来解决。上下扭曲(典型的是悬壁上翘),此时若直接修悬壁非常麻烦,悬壁下侧定型块要让位,上侧需补焊下压。其实此时可采用与左右扭曲一致的修模方法来解决。

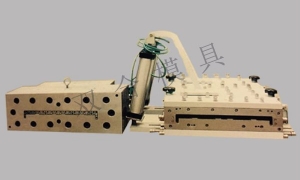

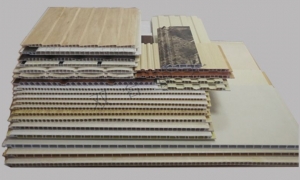

选购铝扣板生产设备和铝扣板模具要注意什么

发表时间:2020-04-20

扣板模具成型的PVC板材会遇到哪些问题?

发表时间:2020-03-25

扣板模具应用在哪些领域?

发表时间:2020-03-20

异型材模具温度原因引起的塞模

发表时间:2019-11-13

异型材模具设计不合理引起的堵模塞模情况有哪些?

发表时间:2019-11-06

异型材模具设计要点是什么?

发表时间:2019-10-31

了解扣板模具

发表时间:2019-10-22

扣板模具设计制作的要求有那些

发表时间:2019-10-25

PVC扣板模具装模的要点有哪些呢?

发表时间:2019-10-19

PVC-U异型材模具调试常见异常现象分析

发表时间:2019-10-15

pvc异型材模具较厚的制品出现气泡怎么办?

发表时间:2019-09-27

异型材模具的保养与维修

发表时间:2019-09-25