- 热门产品

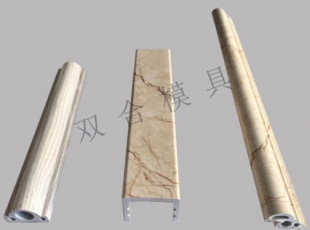

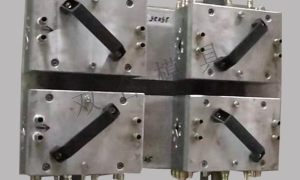

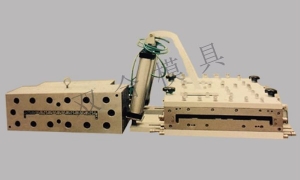

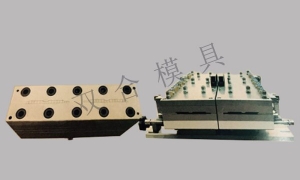

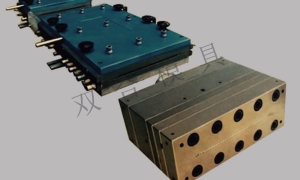

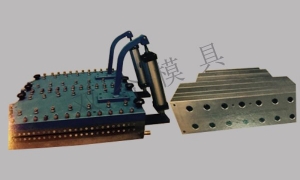

异型材模具设计要点是什么?

异型材模具设计要点是什么?

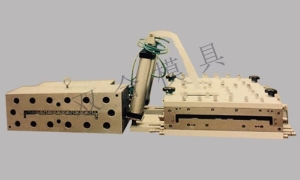

异型材模具设计要点如下:

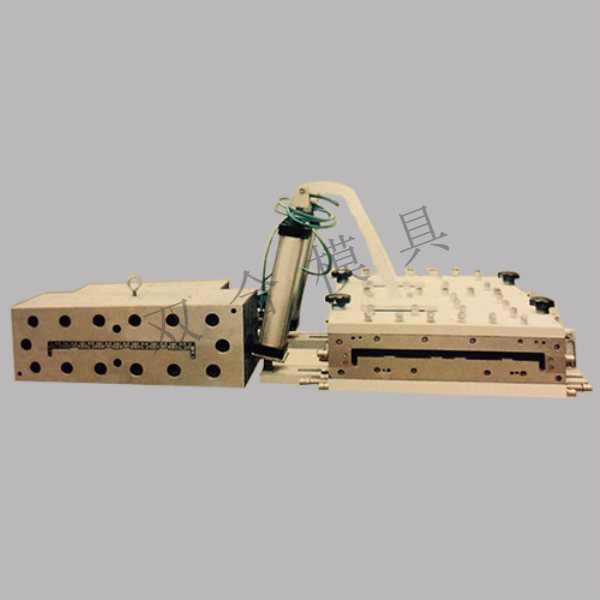

(1)模具型腔尽可能成流线型过渡,出挤出机的圆柱形截面要 逐渐变化成制品形状截面。一是避免模具内有死角滞料,二是使模具内的物料能均勻而有序地变形。

(2)合理设计缝隙与平直段长度,使出口模时的熔融料流速一致。

(3)模具的口模尺寸确定要考虑物料出口时的形变、膨胀、收缩等因素。

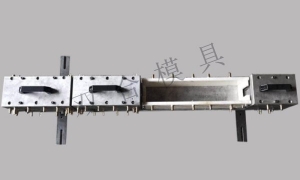

口模平直段长度L的确定:要使熔融料流速在平直段得到调 整并使其成为制品形状,L与模缝的间隙成一定的比例关系,它是 由树脂种类和挤出速度等因素决定的。一般用Ts/T(Ts为制品的 厚度)与L/T的形式来表示。

在挤出厚薄相差较大的异型材时,厚的部分平直段要尽量加 长,薄的部分则要短一些,以达到挤出压力分布大致均匀的目的。 口模狭缝的流量与狭缝间隙的三次方成正比,如当异型材口模的缝 隙既有2mm厚的部分,又有4mm厚的部分时,则4mm厚的成型 面长度是2mm部分的8倍。

由此可以通过合理设计口模平直段长 度来调整出料不均的现象。

口模与制品形状的关系:模具设计朂困难的原因之一是模具形 状和制品形状不一样。要挤出如图3-11所示的正方形,模具必须 设计成它旁边的形状,否则挤出的制品断面就不是正方形。因为模 具内的料流速度不是均一的,中间料流速度快,靠近模壁处的料流 速慢。

确定口模尺寸时除了要考虑上述变形因素以外,还要考虑物料 出口模的膨胀现象,即从口模缝隙出来的熔融物尺寸比口模缝隙大 的现象。主要原因是,由于熔体在模具内被压缩,出口模后压力消失而膨胀和出口以后流速分布消失,分子重新进行无序排列而膨 胀。

设计模具时必须加以考虑,膨胀的大小与树脂的温度、压力等 因素有关。

关键词:异型材模具

文章来源:http://www.wx-mould.cn/hangye/21.html

上一页:扣板模具应用在哪些领域?

下一页:了解扣板模具

选购铝扣板生产设备和铝扣板模具要注意什么

发表时间:2020-04-20

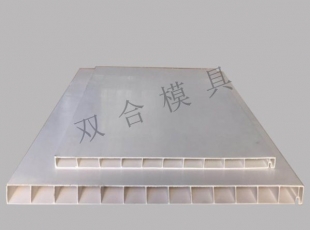

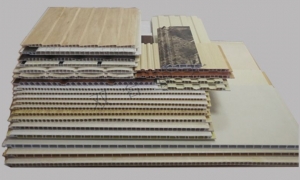

扣板模具成型的PVC板材会遇到哪些问题?

发表时间:2020-03-25

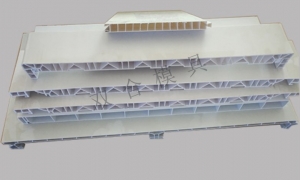

扣板模具应用在哪些领域?

发表时间:2020-03-20

异型材模具温度原因引起的塞模

发表时间:2019-11-13

异型材模具设计不合理引起的堵模塞模情况有哪些?

发表时间:2019-11-06

异型材模具设计要点是什么?

发表时间:2019-10-31

了解扣板模具

发表时间:2019-10-22

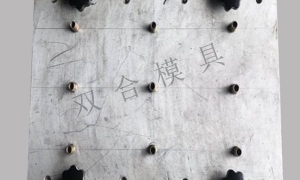

扣板模具设计制作的要求有那些

发表时间:2019-10-25

PVC扣板模具装模的要点有哪些呢?

发表时间:2019-10-19

PVC-U异型材模具调试常见异常现象分析

发表时间:2019-10-15

pvc异型材模具较厚的制品出现气泡怎么办?

发表时间:2019-09-27

异型材模具的保养与维修

发表时间:2019-09-25